Dây chuyền sản xuất ống gió tự động 3

Dây chuyền sản xuất ống gió tự động 3 (Autoline III ) có tính năng hiệu suất cao và tiết kiệm vật liệu cao, rất phù hợp để sản xuất hàng loạt ống dẫn vuông. Autoline III bao gồm khung cấp liệu kim loại, thiết bị san phẳng và tạo rãnh, thiết bị khía vuông đột lỗ thủy lực, máy cắt thủy lực và cặp. Hệ thống điều khiển điện sử dụng máy tính với hệ thống vòng kín và servo để tăng độ chính xác và độ tin cậy của dây chuyền sản xuất.

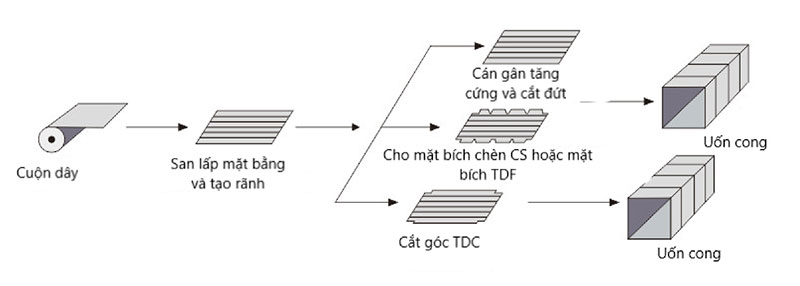

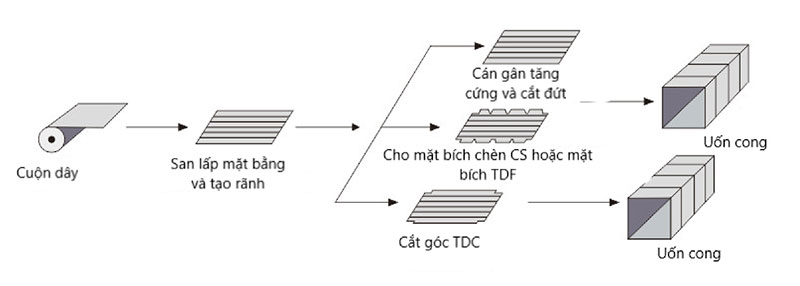

Sơ đồ làm việc của dây chuyền sản xuất ống gió tự động 3

Thiết bị cơ bản

- Một khung cuộn điện

- Máy san và thiết bị tạo rãnh

- Bốn thiết bị đục lỗ và khía thủy lực

- Máy cắt và gấp thủy lực

- Máy tính công nghiệp và phần mềm sản xuất

Dây chuyền sản xuất ống gió chữ nhật tự động Autoline III (Máy sản xuất ống gió chữ nhật tự động Autoline III) là một trong những thành tựu nghiên cứu của Công ty TNHH SX TM Ngọc Việt, chúng tôi tự hào là doanh nghiệp sản xuất và thương mại dây chuyền sản xuất ống gió tự động đầu tiên tại Việt Nam.

Autoline III là dòng máy chuyên dụng trong sản xuất ống gió, bao gồm các hệ thống tính năng: hệ thống kéo tole, nắn thẳng tole, cán gân, cắt góc, cắt đứt thành tấm và hệ thống gập bẻ. Tất cả các hệ thống đều được chúng tôi cả tiến để máy hoạt động một cách đơn giản, tự động hóa hoàn toàn và mang lại hiệu suất sản xuất ổn định, độ chính xác cao về kích thước sản phẩm và đặc biệt là tiết kiệm được tối đa nguồn nhân lực.

Đặc điểm chung và hiệu suất của thiết bị

Dây chuyền sản xuất ống gió chữ nhật tự động Autoline III (Máy sản xuất ống gió chữ nhật tự động Autoline III) là một trong những thành tựu nghiên cứu của Công ty TNHH SX TM Ngọc Việt, chúng tôi tự hào là doanh nghiệp sản xuất và thương mại dây chuyền sản xuất ống gió tự động đầu tiên tại Việt Nam.

Autoline III là dòng máy chuyên dụng trong sản xuất ống gió, bao gồm các hệ thống tính năng: hệ thống kéo tole, nắn thẳng tole, cán gân, cắt góc, cắt đứt thành tấm và hệ thống gập bẻ. Tất cả các hệ thống đều được chúng tôi cả tiến để máy hoạt động một cách đơn giản, tự động hóa hoàn toàn và mang lại hiệu suất sản xuất ổn định, độ chính xác cao về kích thước sản phẩm và đặc biệt là tiết kiệm được tối đa nguồn nhân lực.

Autoline III được sản xuất bằng những công nghệ tiên tiến nhất với hệ thống dao cắt thủy lực làm bằng thép SKD tôi cứng và mài bóng để đạt độ cứng, độ bền và độ chính xác tuyệt đối. Bộ điều khiển trung tâm làm đầu não của dây chuyền là bộ điều khiển PLC Mitsubishi do nhà sản xuất hàng đầu tại Nhật Bản cung cấp.

Bộ đỡ cuộn tole được thiết kế với thép chịu lực cao, đảm bảo cuộn tole được cố định và hạn chế tối đa những sự cố ngoài ý muốn, mỗi cuộn đỡ có sức nâng 5000kg.

Autoline III làm việc với tốc độ tối đa 15m / phút. Dung sai theo chiều dài là ± 0.5mm, dung sai đường chéo là ± 0.8mm.

Cấu trúc và quy trình làm việc

1. Cuộn đỡ tole

Cuộn đỡ tole luôn cố định các cuộn vật liệu trong quá trình xả cuộn, được thiết kế để thuận tiện cho việc điều chỉnh kích thước của các loại vật liệu khác nhau.

Hệ thống cố định vật liệu được cấu tạo từ thép SDK được tôi luyện và xử lý nhiệt tạo nên sức bền và sự ổn định; bao gồm 4 cuộn, mỗi cuộn có sức tải 5000kg. Nó được trang bị Motor PARMA 1100W, bộ giảm tốc, hệ thống điều khiển điện tử để nhận biết việc nhả cuộn hay thu cuộn. Bề mặt tấm kim loại có tác dụng bảo vệ rất tốt để tránh những thiệt hại của hiện tượng gờ máy.

2. Máy chính (Autoline III)

Autoline III bao gồm một bộ khung, hệ thống nắn thẳng, cán gân, cắt góc, cắt đứt và hệ thống gập bẻ.

Hệ thống nắn thẳng được thiết kế theo cấu trúc của kỹ thuật nắn thẳng hiện đại hiện nay, làm việc bằng 3 rolo nắn thẳng. Được chế tạo từ thép SDK tôi luyện, xử lý nhiệt, mạ điện ly và những quy trình kỹ thuật khác, đặc điểm bề mặt tốt, độ cứng, độ võng, độ nhám bề mặt và đặc tính cơ học khác của nó được cải thiện rất nhiều, điều này có một vai trò quan trọng đối với sự bằng phẳng của bề mặt từ rolo này đến rolo khác.

Hệ thống cán gân nằm phía sau hệ thống nắn thẳng, có thể được điều chỉnh tự do theo độ rộng của vật liệu, thay đổi khuôn đúc bên dưới là rất thuận tiện, cần thiết để tạo ra các góc và các hình khác nhau khi chỉ cần thay đổi bàn cắt bên dưới. Nguồn cung cấp sử dụng hệ thống nén thủy lực.

Sau khi hệ thống cán gân hoàn thành thì vật liệu sẽ đi qua hệ thống cắt góc để chạy bích và gấp mí. Vật liệu di chuyển đến hệ thống gập gập bẻ, vật liệu được gập theo những kích thước đã thiết lập sẵn để tạo thành sản phẩm theo yêu cầu.

Khi quá trình gập bẻ kết thúc, vật liệu được kẹp giữ lại và cắt theo kích thước đã được thiết lập sẵn. Việc cắt được thực hiện tự động bằng hệ thống cắt thủy lực, dao cắt được làm bằng thép SDK tôi cứng và xử lý nhiệt giúp kéo dài tuổi thọ thiết bị, làm việc hiệu quả và đạt độ chính xác cao nhất.