Dây chuyền sản xuất ống gió tự động 7

Dây chuyền sản xuất ống gió tự động 7 (Autoline VII-U) là một trong những thành tựu nghiên cứu của Công ty TNHH SX TM Ngọc Việt, chúng tôi tự hào là doanh nghiệp sản xuất và thương mại dây chuyền sản xuất ống gió tự động có mặt sớm tại Việt Nam. Và dây chuyền sản xuất ống gió tự động hiện đại được quan tâm nhiều hiện nay, tự động hoàn toàn từ quá trình tháo dỡ nguyên liệu (tole) từ cuộn đỡ cho đến khi tạo ra sản phẩm ống gió hình vuông hoặc hình chữ nhật.

Những phần quan trọng nhất của hệ thống máy:

| Tên chi tiết |

Sản xuất |

Thông số kỹ thuật |

Tiêu chuẩn |

| Servo drive |

Yaskawa |

Robot |

JAPAN |

| Servo motor |

Yaskawa |

Robot |

JAPAN |

| Màn hình điều khiển cảm ứng HMI |

Mitsubishi |

|

JAPAN |

| PLC |

Panasonic |

|

JAPAN |

Dây chuyền sản xuất ống gió- Autoline VII-U hoạt động với hiệu suất lớn, cùng với độ chính xác trong kích thước cũng như tốc độ làm việc cao. Autoline VII-U có thể tạo ra những loại ống gió có kích thước nhỏ.

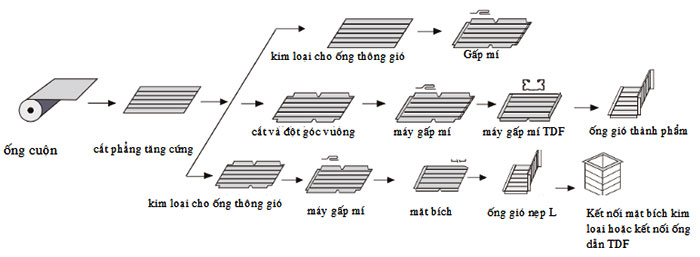

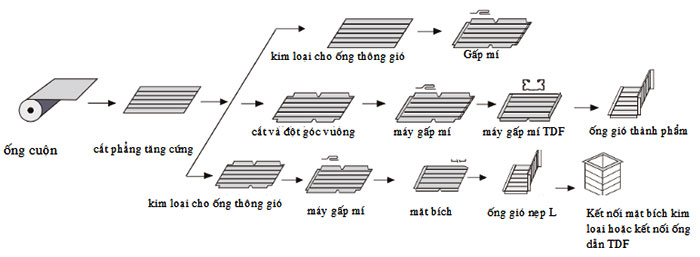

Sơ đồ hoạt động của dây chuyền sản xuất ống gió- Autoline VII

Thông số kỹ thuật cơ bản

- Vật liệu: Tôn mạ kẽm 1.15mm, SUS 304 1.0m

- Tải trọng cuộn phôi tối đa: 6000Kg

- Khổ rộng làm việc: 1000 - 1250mm (chiều rộng máy 1300mm)

- Kích thước sản phẩm: 150 x 150mm, Ống vuống: 300 x 300mm

Điều kiện làm việc dây chuyền sản ống gió

Dây chuyền sản xuất ống gió Autoline VII-U có thể làm việc liên tục, ổn định trong thời gian dài trong các điều kiện sau đây:

- Dòng điện xoay chiều 3 pha 380V(220V) ± 10%, 50/60Hz ± 10%

- Nhiệt độ môi trường: 0 - 40ºC

- Độ ẩm thích hợp: 55 - 85%

Cấu tạo hệ thống Autoline VII-U

Dây chuyền sản xuất ống gió - Autoline VII gồm 2 loại: loại thẳng và loại U. Hai loại máy này chỉ khác nhau ở bố trí các phần cấu tạo máy và di chuyển vật liệu để phù hợp với diện tích nhà máy của khách hàng. Dưới đây chúng tôi mô tả các thành phần cấu tạo hệ thống và quy trình hoạt động của Autoline đang được sử dụng phổ biến hiện nay.

1. Cuộn đỡ tole

Cuộn đỡ tole luôn cố định các cuộn vật liệu trong quá trình xả cuộn, được thiết kế để thuận tiện cho việc điều chỉnh kích thước của các loại vật liệu khác nhau. Hệ thống cố định vật liệu được cấu tạo từ thép SDK được tôi luyện và xử lý nhiệt tạo nên sức bền và sự ổn định; bao gồm 4 cuộn, mỗi cuộn có sức tải

5000kg. Nó được trang bị động cơ 1500W, bộ giảm tốc, hệ thống điều khiển điện tử để nhận biết việc nhả cuộn hay thu cuộn. Các tấm kim loại bảo vệ rất chắc chắn để tránh những thiệt hại của hiện tượng gờ máy.

2. Máy chính (Autoline II)

Autoline II bao gồm một bộ khung, hệ thống nắn thẳng, cán gân, cắt góc và hệ thống cắt đứt. Hệ thống nắn thẳng được thiết kế theo cấu trúc của kỹ thuật nắn thẳng hiện đại hiện nay, làm việc bằng

3 rolo nắn thẳng. Được chế tạo từ thép SDK tôi luyện, xử lý nhiệt, mạ điện ly và những quy trình kỹ thuật khác, đặc điểm bề mặt tốt, độ cứng, độ võng, độ nhám bề mặt và đặc tính cơ học khác của nó được cải thiện rất nhiều, điều này có một vai trò quan trọng đối với sự bằng phẳng của bề mặt từ rolo này đến rolo khác.

Hệ thống cán gân nằm phía sau hệ thống nắn thẳng, có thể được điều chỉnh tự do theo độ rộng của vật liệu, thay đổi khuôn đúc bên dưới là rất thuận tiện, cần thiết để tạo ra các góc và các hình khác nhau khi chỉ cần thay đổi bàn cắt bên dưới. Nguồn cung cấp sử dụng hệ thống nén thủy lực.

Sau khi hệ thống cán gân hoàn thành thì vật liệu sẽ đi qua hệ thống cắt góc để chạy bích và gấp mí. Sau khi được cắt góc tấm vật liệu được di chuyển để thiết lập độ dài, được kẹp giữ lại và cắt theo kích thước đã được thiết lập sẵn. Việc cắt được thực hiện tự động bằng hệ thống cắt thủy lực, dao cắt được làm bằng thép

SDK tôi cứng và xử lý nhiệt, kéo dài tuổi thọ của dụng cụ và có thể thay đổi nhanh chóng cũng như điều chỉnh khoảng cắt thuận tiện.

Khung tiếp nguyên liệu

Bao gồm khung máy, các con lăn truyền động, hệ thống kẹp vật liệu và hệ thống truyền động. Khi tấm cắt được cắt ra với kích thước quy định thì các con lăn di chuyển nó đi đến các hệ thống kế tiếp để tiếp tục xử lý. Hệ thống kẹp vật liệu để tạo độ bám giữa vật liệu và các con lăn tăng sức mạnh để nó di chuyển.

Tạo khóa (tạo Pittsburgh-Tạo mí kép)

Sau khi tấm vật liệu đã được định vị để nằm đúng vị trí để chạy khóa, hệ thống tạo khóa bắt đầu chuyển động và khi các bánh răng chạy qua tấm vật liệu thì khóa được hình thành. Sau đó các

xilanh đẩy lùi hệ thống về lại vị trí ban đầu để thực hiện tiếp chu kì khác.

Hệ thống tạo bích và kẹp TDF

Hệ thống chạy bích đôi TDF gồm 2 bộ, mỗi bộ có 14 con lăn chạy song song với nhau. Các con lăn làm bằng thép

GCr15 đã qua xử lý nhiệt, độ cứng bề mặt lên đến

HRC = 55 - 60. Chiều rộng được điều chỉnh bằng vô lăng, các con lăn hoạt động nhờ vào động cơ và các trục truyền, cả 2 bên đều hoạt động đồng bộ với nhau. Tấm vật liệu được truyền động vào hệ thống chạy bích đôi thông qua các rolo dẫn động ở phía trước. Sau khi đi qua hệ thống chạy bích đôi, 2 bích được tạo thành, tấm vật liệu tiếp tục được dẫn động đến hệ thống khác để tiếp tục hoàn thiện.

Khung giữ vật liệu bằng tay robot

Bao gồm khung máy, các ray dẫn hướng, các tay

robot cơ khí và các thiết bị đai truyền động. Vai trò của nó là để đưa vật liệu sau khi đã được chạy bích vào hệ thống bẻ thủy lực. Các tay robot kẹp vật liệu và đẩy vào máy gấp theo thứ tự các kích thước đã được đặt trước phù hợp với kích thước ống gió sản xuất.

Hệ thống gấp thủy lực tự động

Hệ thống gấp thủy lực tự động là hệ thống cuối cùng trong

dây chuyền sản xuất ống gió Autoline VII. Hệ thống này sử dụng xilanh dầu để hoạt động, với kết cấu nhỏ gọn, hiệu quả gập rất tốt. Quá trình gấp được điều khiển bởi hệ thống điện.

Hệ thống điều khiển điện tử

Hệ thống điều khiển điện tử của bộ xử lý trung tâm là sản phẩm nhập khẩu của Mitshubishi Nhật bản.

Hệ thống điều khiển điện tử - bộ xử lý trung tâm dùng Japan Mitshubishi electrical của bộ điều khiển có thể lập trình, thiết bị dẫn động dùng yaskawa hệ thống AC phụ hoàn toàn tự động, thông minh, màn hình cảm ứng Mitshubishi với giao diện người máy có độ phân giải cao, mỗi bộ phận được trang bị những chức năng hoàn chỉnh, độc lập có thể tiếp cận công việc một cách thuận lợi

Cấu tạo dây chuyền sản xuất ống gió

- PLC: Panasonic

- Màn hinh điều khiển: VIEW

- Động cơ Servo: Panasonic

- Hệ thống điện: Schneider

- Bơm thủy lực: Beijing Huade

- Hệ thống van: Airtac – Taiwan

- Băng tải: Yander

Yêu cầu: Áp suất khí nén 8bar và bình chứa khí nén lớn từ 1000 lít trở lên.

Chức năng dây chuyền sản xuất ống gió- Autoline VII-U

- 04 Bộ xả cuộn tôn

- Bộ phận sang phẳng tôn

- Bộ phận cán gân tạo sóng tôn

- Bộ phận đột mí giữa và đột mí góc

- Bộ phận đột lỗ giữa tấm tôn (option lựa chọn)

- Bộ phận đột lỗ trên mí TDF (option lựa chọn)

- Bộ phận chức năng cắt thành tấm

- Máy chạy mí mỹ (mí Pittsburgh)

- Máy chạy bích đôi TDF hoặc TDC

- Máy chạy nẹp C đôi hoặc C Joint

- Bàn gấp thành ống

- Hệ thống băng chuyền

- Hệ thống con lăn trượt

Thông số kĩ thuật

| Sản phẩm |

NV-AUTOL7 |

| Độ dày làm việc tôn |

0.4-1.2mm |

| Độ dày làm việc inox |

0.4-0.75mm |

| Khổ rộng tôn |

1500mm |

| Tốc độ làm việc max |

0-16m/ 1phút |

| Sai số chiều dài |

± 1mm/2000mm |

| Sai số đường chéo |

± 1mm/2000mm |

| Tải trọng Max bộ xã cuộn |

6 tấn |

| Chiều dài tấm lớn nhất |

4000mm |

| Ống nhỏ nhất sản xuất |

180x180mm |

| Bộ xã cuộn |

4 bộ |

| Trọng lượng toàn bộ máy |

16 tấn |

| Công suất |

38 KW, 380 V/50hz |

| Kích thước dây chuyền |

16500 x 5000 x 1550mm |